関東支店 大成建設グループ次世代技術研究所建設工事作業所

当社グループの研究拠点となる次世代技術研究所。日本初のゼロカーボンビルの実現に向け、施工段階のCO2排出量を削減する「ゼロカーボン・コンストラクション」に挑戦する作業所を訪ねた。

Photographs by Koshima Yukiko

ゼロカーボンビル具現化へ

設計・施工の試金石

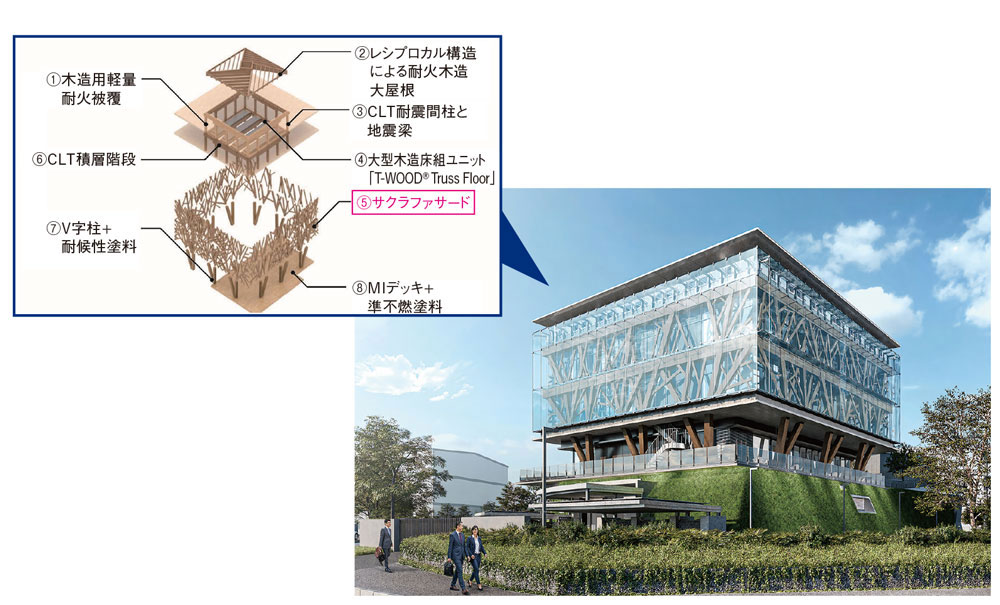

足場が取り外された研究棟のガラスカーテンウォールを透かして、複雑に交差する木の柱が見える。ここ埼玉県幸手市のシンボルである桜の枝をモチーフにした「サクラファサード」だ。自然の木と同様、ランダムに枝が伸びているように見えて、実は緻密に計算されたデザインだ。

「構造応力、日射負荷、視認性を解析して8万通りの中からAIで最適化したデザインです。建物4面の方位に合わせ、異なる配置パターンになっています」。内田健一作業所長はそう説明する。設計を手掛けたのは設計本部だ。

大成建設グループ次世代技術研究所は、横浜市戸塚区の技術センター、鴻巣市の大成ロテック技術研究所に続く研究拠点として幸手市に計画された。完成後は、グループ長期環境目標「TAISEI Green Target 2050」に掲げるカーボンニュートラル(CN)、サーキュラーエコノミー(CE)、ネイチャーポジティブ(NP)の実現に向けた技術開発や実証試験に取り組む。

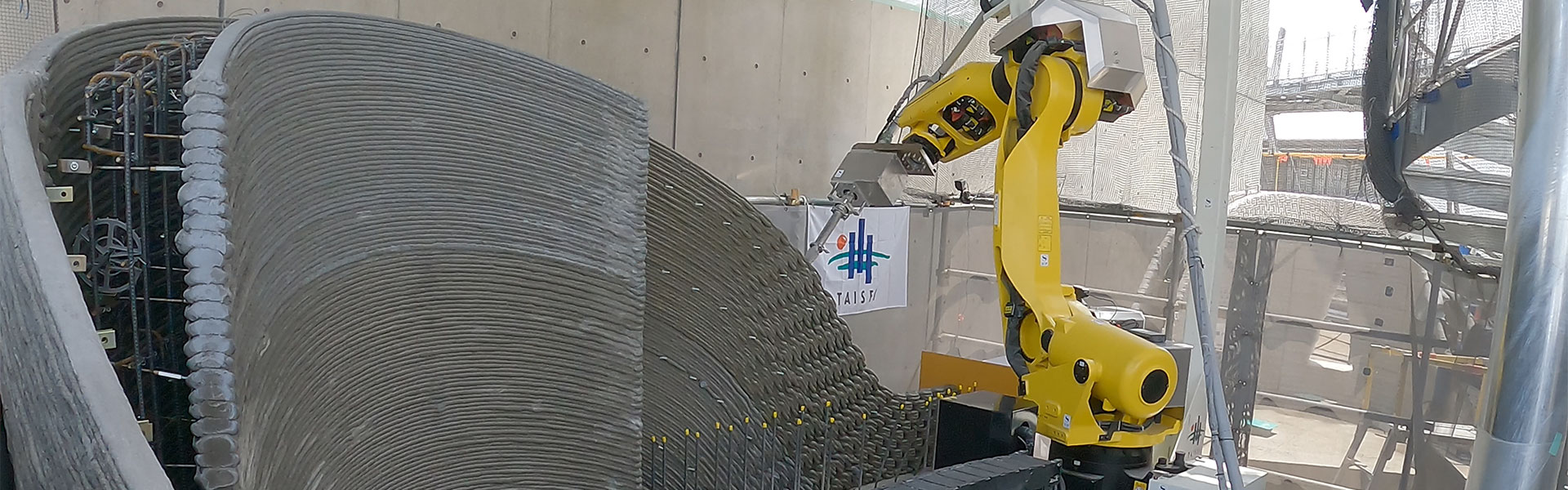

約11,000m2の敷地に研究棟、アスファルトプラント、バッチャープラント、インフラステーション、輪荷重走行試験棟、試験施工フィールドなどを配置。中でも注目を集めるのが、「ゼロカーボンビル(ZCB)*1」として建設が進む研究棟だ。

当社では以前から、ゼロエネルギービル(ZEB)技術の開発・進化に取り組んできたが、ZEBが建物の運用段階でのエネルギー収支ゼロを目指すのに対し、ZCBは、材料調達、施工、運用、修繕、解体の各フェーズでCO2排出を抑制し、建築物のライフサイクル全体でCO2排出量を実質ゼロにする。「研究棟では、当社が開発した評価指標T‒ZCB®*2を適用し、CO2排出量、削減状況を可視化しながら工事を進めています。『ゼロカーボン・コンストラクション』の試金石とも言える工事です」と内田所長は語る。

- *1 ゼロカーボンビル(ZCB)

- *2 T‒ZCB®について

【設計者より】

多彩な技術が光る日本初のZCB

設計本部先端デザイン部先端デザイン室 古市 理室長

日本初のゼロカーボンビルとして、脱炭素・資源循環・生物多様性など、さまざまな技術を統合した建築を実現しています。また、幸手市との植林ワークショップや地元大学と連携したサーキュラープロジェクトなど、ゼロカーボンシティを推進する幸手市の地域拠点となる場づくりを目指しています。

地場産材を活用し

新構法の施工に挑む

ZCB具現化における作業所の使命は2つある。1つは、施工中に排出されるCO2量をいかに減らすか。これには、重機へのバイオ燃料の使用、電動クレーンや電動コンクリートポンプの導入といった数々の省エネ・創エネ施策を実施。サステナビリティ経営推進本部と連携を取りながら、CO2排出量を綿密に管理している。加えて仮設作業所のNet ZEB化も推進している。

もう1つは、設計段階で盛り込まれたZEB化技術をいかに確実に施工するかだ。中でも研究棟には、脱炭素化や循環型社会に資する木造化や木質化技術が積極的に採用されている。具体的には、3、4階部分に、冒頭で触れたサクラファサードの柱をはじめ、梁や屋根、床、階段などに地場産材である秩父の木材を合計約700m3使用。これにより、約450tものCO2を固定化、つまり排出抑制を可能としている。

木材を多用した設計を実現する上でポイントとなったのが施工手順だ。高橋圭工事課長は「私たち建築技術者は、鉄とコンクリートで育ってきており、木造の施工には慣れていませんでした。特に研究棟は構造が複雑で、床を構築するまで、柱と梁だけの状態では自立しません。どのタイミングで支保工を設置して、荷重を開放していくか、本社の皆さんの協力の下、綿密に検討しました」と話す。設計者との協議では建築本部作業所業務推進センター(CSPC)施工計画推進室がマネジメント役を担い、進捗を丁寧にフォロー。木造の施工ステップは、建築本部建築管理部新事業推進室の伝統・木造建築推進担当者が現場に常駐して分かりやすくまとめるなど、繁忙な作業所を側面支援した。

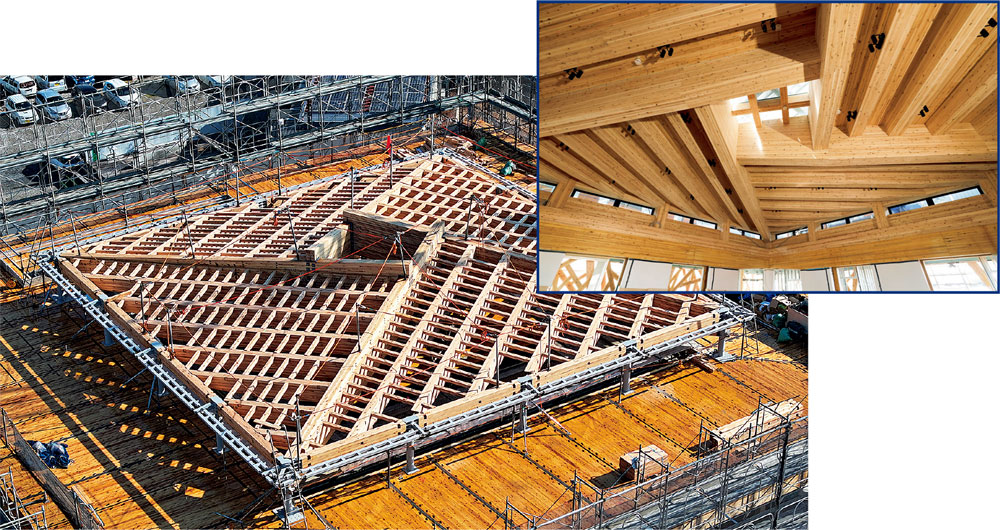

中央フレームは耐震梁を組み上げる前に柱に耐火被覆を先行して行う必要があり、慎重に施工を進めた。また、同じく木造の屋根は無柱の高天井空間を実現する「レシプロカル(相持ち)構造」で、四隅から中央へ向かう4本の梁が互いに支え合い、立体的に保つようになっている。3本目の梁までは上へ上へと重ねて組んでいけばよいが、4本目は1本目の下をくぐらせて3本目の上に載せなければいけない。「原設計では4本目の梁を横から差し込むのは不可能だったため、施工方法に合わせて柱の形状を変更することで、無事に組み上げることができました」と高橋圭課長は振り返る。

強力タッグで施工を支援!

CSPCと建築管理部新事業推進室

木を多用して意匠性に富み、33もの独自技術を導入した当研究所の施工は極めて難度が高い。力となったのが工程管理や図面上の課題解消を支援するCSPCと、木造施工の一端を担った新事業推進室の存在だ。CSPCは、作業所と設計各部門が綿密に協議できる定例会合の場をセット。例えば、図面間で不整合があった屋上防水について、早期に変更案を導き、精度良く納めることができた。新技術の導入においても多くの関係者との橋渡し役を務め、作業所の負荷軽減を図った。また新事業推進室の嶋村主任はCSPCの部屋に席を置き、協働して図面作成の円滑化に寄与。同じく豊野さんは作業所に約1年間常駐して、木造の計画立案や精度管理に注力した。

見学用の軽やかなブリッジは

ケーブル緊張が山場

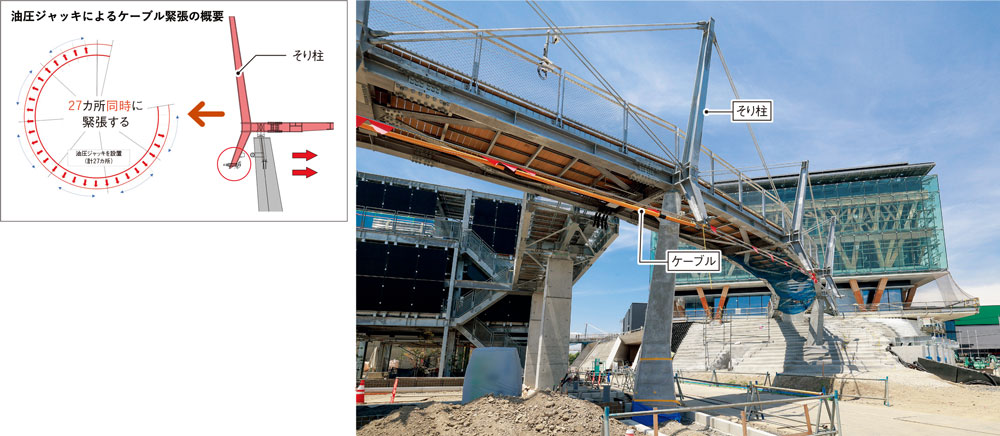

完成後の次世代技術研究所は、当社グループの次世代技術のショールームともなる。多くの見学者の来場を想定して設計されたのが、見学ブリッジだ。NPの観点から、敷地内には約200本の樹木が植えられ、この地にもともと多かった湿地の環境も再現される。そうした植生を損なわず、敷地内の施設を移動しながら見学できるよう、ブリッジは軽やかな空中回廊となっている。

平面が馬蹄形をなすこのブリッジは、フランス・パリ郊外にある「ヴァルミー歩道橋」を参考に設計された。片側のみに支持部材を持つ特殊な斜張橋で、視界をさえぎらないこと、橋脚が細く、少ないことが特長だ。全周約180mに対し、ブリッジを支えるRC造の柱は7本しかない。高橋圭課長は施工方法を次のように説明する。「上部にある27本のそり柱にケーブルを取り付け、うち7カ所を下部のRC柱と接合します。接合部に球体のすべり支承を挟み、鉄骨をケーブル緊張時に動くようにしておくことがポイントです。最後に油圧ジャッキで外向きに力をかけてケーブルを緊張させ、反力によってそり柱を外側に倒します。広げた輪ゴムのように、広がったケーブルが元に戻ろうとする力で鉄骨が自立し、ブリッジ全体が安定する仕組みです」。

当然、ケーブルの緊張がうまくいかないとブリッジは自立せず、その瞬間を一同は固唾を呑んで見守ったという。「支保工を外してブリッジがきれいに浮いているのを確認したときは皆から『おーっ』という感嘆の声が漏れました」と内田所長は笑顔で振り返る。

次代を担う若手社員に

ものづくりの本質を伝える

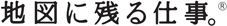

本プロジェクトにはCN、CE、NPに関連した33もの当社独自技術が導入されている。T-eConcrete®をはじめ、長寿命建材や他現場の廃材などのさまざまなアップサイクル材料を活用しており、新たな施工法も開発しながら工事を推進中だ。

チャレンジの多い当作業所は社員の士気も高い。内田所長は「次世代技術の拠点を、ゼロカーボン・コンストラクションで建設する。あらゆる意味で次代に目を向けたこの現場では、特に若手社員が社内各部門と連携しながら力を発揮しています」と胸を張る。

それぞれ脱炭素化業務や建設DXの推進などを積極的に担い、日々の課題を一つひとつクリアすることで着実に成長している。頑張る若手社員に対し、内田所長は「DX化を進めつつも、現場・現物・現実の『三現主義』を忘れることなく、確かなものづくりの力を身につけてほしい」と期待を寄せる。

今年10月の竣工を控え、社内外の見学者も増えてきた。工事の完成は、この現場に導入、検証してきたあまたの技術の実装を確かなものにする。研究所の存在と相まって、ゼロカーボン・コンストラクションをけん引する当社グループの企業価値向上に貢献することは間違いない。

(2025年6月10日取材)

村岡 諒祐(りょうすけ) 工事主任

原 太郎 工事係

本多 泰基(たいき) 工事係

工事概要

| 工事名称 | 大成建設グループ次世代技術研究所建設工事 |

|---|---|

| 発注者 |

当社、大成ロテック(株) |

| 設計・監理 | 当社 |

| 工期 |

2023年9月11日~2025年10月31日(研究棟) |

| 建築面積 |

11,009.19m2 |

| 延床面積 | 3,433.64m2 |

| 構造・階数 | PHC杭、RC+W造(一部S造)、地上4階 |

| 所在地 | 埼玉県幸手市 |